金属加工的多功能方法之一是车削。 借助它的帮助,可以在零件的制造或维修过程中进行粗加工和精加工。 通过合理选择切削条件,可以实现工艺优化和有效的质量工作。

工艺特点

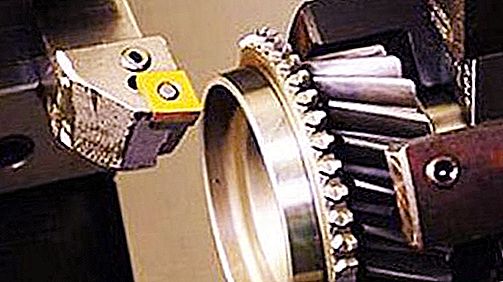

车削是在特殊的机器上使用切刀进行的。 主轴进行主要运动,以确保固定在其上的物体旋转。 进给运动是通过固定在卡钳中的工具进行的。

特色工作的主要类型包括:端面和异形车削,镗孔,加工凹槽和沟槽,修整和切削,螺纹设计。 它们中的每一个都伴随着相应清单的生产移动:连续和持久,定型,镗孔,切割,切割和螺纹刀具。 多种类型的机床可让您处理大型和小型物体,内外表面,平面和大体积工件。

模式的主要元素

车削过程中的切割模式是金属切割机的一组操作参数,旨在达到最佳效果。 其中包括以下元素:深度,进给,频率和主轴速度。

深度是切割机在一遍中去除的金属厚度(t,mm)。 取决于指定的清洁度和相应的粗糙度指标。 粗车削时,t = 0.5-2 mm,细车削时-t = 0.1-0.5 mm。

进给-刀具相对于工件旋转一圈(S,mm / rev)沿纵向,横向或直线方向移动的距离。 确定其的重要参数是车刀的几何和定性特性。

主轴转速-在一段时间内(n,rev / s)进行的工件所连接主轴的转数。

速度-通道的宽度在一秒内与给定深度和质量的对应关系,由频率(v,m / s)提供。

转动功率是功耗的指标(P,N)。

频率,速度和功率是车削过程中切削模式最重要的相互联系的要素,它们指定了用于完成特定物体和整个机器速度的优化参数。

源数据

从系统方法的角度来看,车削过程可以看作是复杂系统中各个要素的协调功能。 其中包括:车床,工具,工件,人为因素。 因此,一系列因素会影响该系统的有效性。 当需要在车削过程中计算切削模式时,将分别考虑它们:

- 设备的参数特性,其功率,主轴旋转的调节类型(有级或无级)。

- 固定工件的方法(使用面板,面板和拉头,两个拉头)。

- 处理过的金属的物理和机械性能。 它考虑了其导热性,硬度和强度,生产的切屑类型以及相对于库存的行为性质。

- 刀具的几何和机械特征:角的尺寸,刀架,顶点的半径,尺寸,类型和切削刃的材料以及相应的导热率和热容量,冲击强度,硬度,强度。

- 给定的表面参数,包括其粗糙度和质量。

如果考虑并合理地计算系统的所有特征,则有可能实现其工作效率的最大化。

转弯效率标准

车削制成的零件通常是关键机构的一部分。 考虑到三个主要标准,可以满足要求。 最重要的是它们各自的最大性能。

- 刀具和车削物体的材料对应。

- 优化进给,彼此之间的速度和深度,最大的生产率和精加工质量:最小的粗糙度,形状精度,无缺陷。

- 最低的资源成本。

车削时的切削模式的计算步骤高精度地进行。 为此有几种不同的系统。

计算方法

如已经提到的,车削过程中的切割模式需要考虑大量不同的因素和参数。 在技术发展过程中,许多科学家开发了几种复合物,旨在计算各种条件下切削条件的最佳要素:

- 数学 暗示根据现有的经验公式进行精确计算。

- Graphanalytical。 数学和图形方法的结合。

- 表格。 在特殊的复杂表格中选择与给定工作条件相对应的值。

- 机台 使用软件。

承包商根据任务和批量生产过程选择最合适的产品。

数学方法

切削条件是在车削过程中分析得出的。 公式越来越复杂。 系统的选择取决于错误计算结果的功能和所需的准确性以及技术本身。

深度计算为加工(D)之前和加工之后(d)的工件厚度之差。 对于纵向功:t =(D-d):2; 对于横向:t = D-d。

允许的饲料分阶段确定:

- 提供必要表面质量的数字,S cher ;

- 进给考虑到刀具的特性,S p ;

- 参数的值,考虑到零件的特殊紧固S det 。

每个数字都是通过相应的公式计算的。 作为实际进给,选择接收到的S中的最小值。还有一个综合公式,该公式考虑到刀具的几何形状,对车削深度和车削质量的特定要求。

- S =(C s * R y * r u ):(t x * φz2 ),mm /转;

- 其中C s是材料的参数特性;

- R y是给定的粗糙度,微米;

- r u是车刀顶部的半径,mm;

- t x-转弯深度,mm;

- φz是切刀尖端的角度。

根据各种相关性计算主轴旋转的速度参数。 基本原则之一:

v =(C v * K v ):(T m * t x * S y ),m / min,其中

- C v是一个复数系数,概括了零件的材料,刀具,工艺条件;

- K v是表征转弯特征的附加系数;

- T m-刀具寿命,最小值;

- t x-切削深度,mm;

- S y-进给,mm / rev。

在简化的条件下,以简化计算为目标,可以确定工件的车削速度:

V =(π* D * n):1000,m / min,其中

n是机器的主轴转速,rpm

设备使用功率:

N =(P * v):(60 * 100),kW,其中

- 其中P是切削力N

- v-速度,m / min。

给定的技术非常费力。 有各种各样复杂程度不同的公式。 通常,很难选择合适的刀具来计算车削时的切削条件。 这里给出了其中最通用的示例。

表法

此选项的本质是,元素的指示符根据源数据位于规范表中。 有一个目录列表,其中根据刀具和工件的参数特性,刀具的几何形状以及指定的表面质量指示器给出了进给值。 有单独的标准,其中包含对各种材料的最大允许限制。 特殊表格中还包含了计算速度所需的起始系数。

该技术可以与分析技术分开使用或同时使用。 在单个车间和家庭中,该应用程序方便,准确地用于简单的零件批量生产。 它使您可以使用最少的工作量和初始指标来使用数字值进行操作。